公司动态

- 进口ts320材质07/31

- 拉伸模具 材料07/31

- 进口KD31材质07/31

- 日立金属株式会社,博迈立铖和日···07/31

- 枣庄tr11模具钢07/31

联系我们

QQ:2743438924

手机:0512-66159259

电话:0512-66159259

邮箱:tokai@tokais.net

地址:苏州相城黄埭高新区东桥聚民路68号

公司动态

nk80和nak80是同一种材料吗斯堪纳价格多少一公斤

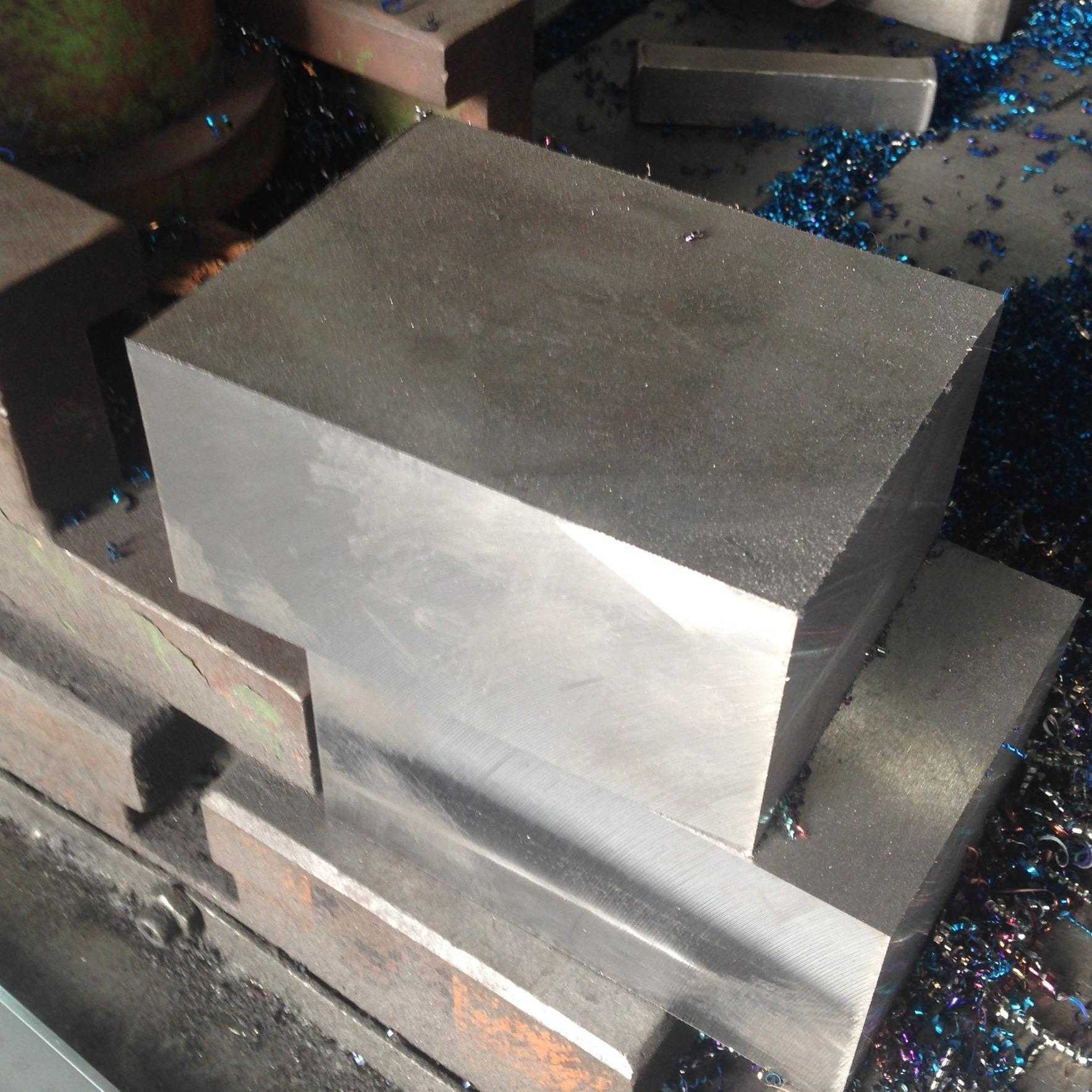

还有很多国内的。模具钢与进口的相比,在性能特点上有很多优势,在一些场合使用时可以使效果更加理想。1.形状效应

主要是NAK80。模具钢由于设计因素,如圆角R过小、孔位置不当和截面过渡不良。

主要是温度控制不准确或失控、工艺设定温度过高、炉温不均匀等因素造成的。预防措施包括:大修、校对温控系统、校正工艺温度、在工件与炉底板之间加垫铁等。

主要是由于过热(或过烧)、热风炉无保护加热、加工余量小、锻造或准备热处理后脱碳层残留等原因造成的。预防措施有:控制气氛加热、盐浴加热、真空炉和箱式炉采用填料保护或防氧化涂层;加工余量增加2-3毫米。

4.冷却不当

主要是冷却液选择不当或过冷造成的,所以要掌握淬火介质或回火处理的冷却特性。

5.原材料组织不良

如碳化物偏析严重、锻造质量差、前期热处理方法不当等。预防措施是:采用正确的锻造工艺和合理的初步热处理制度。

二。硬度不足

1.淬火温度太低。

主要是工艺设定温度不当、温控系统误差、装炉或进入冷却槽方法不当等造成的。应校正工艺温度,并检修和检查温度控制系统。装炉时,工件要以合理的间隔均匀放置,分散放入槽内,严禁堆放或捆入槽内冷却。

2.淬火温度太高。

这是由于工艺设定温度不当或温度控制系统错误造成的,因此应修正工艺温度,并检修和检查温度控制系统。

3.过度回火

这是回火温度过高,温控系统故障误差还是炉温过高导致nk80和nak80是同一材质?工艺温度要校正,温控系统要检修检查,温控系统不能高于设定的炉温。

4.冷却不当

原因是预冷时间过长、冷却介质选择不当、淬火介质温度升高导致冷却性能下降、搅拌不良或出口温度过高等。

解决方法:快速出炉入罐;掌握淬火介质的冷却特性;油温60-80℃,水温30℃以下,淬火量大,冷却介质加热时,应加入冷却淬火介质或用其他冷却罐冷却;加强冷却液的搅拌;在Ms+50℃时取出。

这是由于原材料残留脱碳层或淬火加热时造成的。预防措施有:受控气氛加热、盐浴加热、真空炉、箱式炉使用填料保护或防氧化涂层,nk80与nak80是否为同一材质;加工余量增加2-3毫米。

三。变形超出公差

在机械制造中,热处理的淬火变形是的,而不变形是相对的。换句话说,只是变形大小的问题。这主要是由于热处理过程中马氏体相变的表面浮雕效应。

防止热处理变形是一项非常困难的任务,在许多情况下,它必须通过经验来解决。这是因为,不仅钢种和模具形状对热处理变形有影响,碳化物分布不当和锻造及热处理方法不当也会引起或加重热处理变形。而且在很多热处理条件下,只要某个条件发生变化,钢的变形程度就会发生很大的变化。

脱碳是钢在加热或保温时,由于周围气氛的作用,表层碳全部或部分损失的现象和反应。钢的脱碳不仅造成硬度不足、淬火裂纹、热处理变形和化学热处理缺陷,而且对疲劳强度、耐磨性和模具性能有很大影响。

动词 (verb的缩写)放电加工引起的裂纹

在模具制造中,电火花加工(电脉冲和线切割)的应用越来越广泛,但随着电火花加工的广泛应用,由其引起的缺陷也相应增加。

放电加工是一种通过放电产生的高温熔化模具表面的加工方法。因此,在加工表面上形成放电加工的白色改性层,并产生大约800MPa的拉应力。那么,nk80和nak80是同一种材料吗?在模具的电加工过程中,经常会出现变形或裂纹等缺陷。

不及物动词缺乏弹性

韧性不足的原因可能是淬火温度过高,保温时间过长导致晶粒粗化,或者是避开回火脆性区不进行回火。

七。磨削裂纹

当工件中存在大量残余奥氏体时,在磨削热的作用下会发生回火转变,导致工件开裂。

预防措施是:淬火后进行深冷处理或反复回火(模具回火一般为2-3次,即使用于冷加工的低合金工具钢也是如此)以尽量减少残余奥氏体量。

(来源:模具平台,2017-03-03,华南理工大学研究生林紫薇供稿)

【可长按上方二维码识别图中二维码关注】

苏州东锜快速反应,确保快速准确的交货。苏州、东莞、广州的羊毛料24小时送达,精制料48小时内到达客户。公司秉承“诚信为本,永不以次充好,优质服务,注重承诺,质量决定未来”的企业精神,是双赢的合作伙伴,赢得了广大客户的信任。

本文部分内容来源于网络,我们仅作为信息分享。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容,请发送邮件至tokaits@163.com举报,一经查实,本站将立刻删除。

下一篇:s136材料怎么磨抚顺原厂家相关新闻

- 进口ts320材质2025-07-31

- 拉伸模具 材料2025-07-31

- 进口KD31材质2025-07-31

- 日立金属株式会社,博迈立铖和日立什么关系2025-07-31

- 枣庄tr11模具钢2025-07-31

2743438924

2743438924